處理高黏度煤泥時,壓濾機進料泵的核心需求是克服高阻力實現穩定進料(壓濾機濾室隨濾餅形成會逐漸升壓,需泵具備壓力持續提升能力)、避免堵塞(高黏度煤泥易滯留結塊),同時要匹配壓濾機的工作節奏(從低壓進料到高壓壓榨的壓力漸變過程)。以下幾類泵是行業內的主流選擇,各有適用場景和優勢:

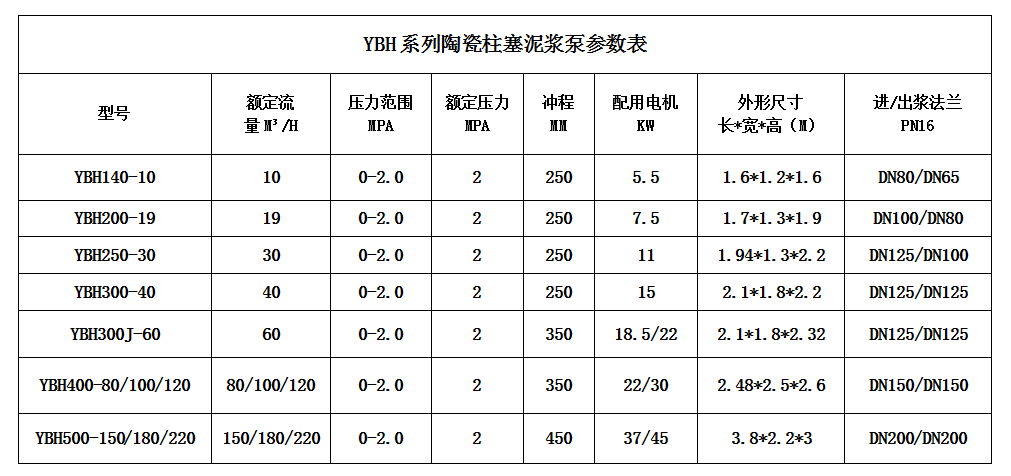

一、液壓陶瓷柱塞泵(首選高效型)

核心優勢:壓力高、耐磨損、流量穩定,尤其適合高黏度 + 高含固率煤泥(含固率 25%-50%、黏度>10000cP)。

適配性:

可提供 10-30MPa 的寬壓力范圍,能滿足壓濾機從 “低壓快速進料”(5-10MPa)到 “高壓壓榨”(15-25MPa)的全階段需求,壓力可通過液壓系統無級調節,與濾餅形成過程完美匹配。

陶瓷柱塞 + 光滑流道設計,減少高黏度煤泥的黏附滯留,配合大口徑進料口(≥100mm)和螺旋強制進料裝置,有效防止堵塞。

流量調節靈活(5-50m3/h),可根據壓濾機規格(如 500㎡、1000㎡)精準匹配,避免因流量過大導致濾布破損或過小影響效率。

適用場景:大型洗煤廠濃縮池底流煤泥、煉焦煤泥等高黏度且含少量粗顆粒的工況。

二、螺桿泵(柔性輸送型)

核心優勢:靠螺桿與襯套的嚙合形成密封腔輸送介質,對高黏度、易沉降煤泥的 “包容性” 強,不易堵料。

適配性:

工作壓力通常 8-16MPa,能滿足中小型壓濾機(≤500㎡)的進料需求,尤其適合黏度 10000-20000cP、含纖維或細泥的煤泥(如浮選尾煤泥)。

無脈沖輸送,可穩定填充濾室,避免因壓力波動導致濾餅厚薄不均;且進料過程平穩,對濾布沖擊小。

結構簡單,維護方便(主要更換螺桿和襯套),但耐磨性較弱(襯套多為橡膠材質),若煤泥含粗顆粒(>1mm)易磨損失效。

適用場景:中小型煤礦、選煤廠的低含砂高黏度煤泥處理,或對輸送平穩性要求高的工況。

三、柱塞式往復泵(高壓耐用型)

核心優勢:靠柱塞往復運動直接推送介質,壓力可達 20-40MPa,適合超高黏度(>20000cP)且需高壓壓榨的煤泥。

適配性:

壓力提升能力強,能應對壓濾機濾室后期的高阻力(如煤泥含水率降至 30% 以下時),確保濾餅充分脫水。

金屬柱塞 + 耐磨缸套設計,耐磨性優于螺桿泵,可耐受煤泥中少量硬質顆粒(如矸石細粒)的沖刷。

但流量脈沖較明顯,需配備穩壓裝置(如蓄能器);且流道相對狹窄,若煤泥含大塊或纖維易卡堵,需配合預處理(破碎、篩分)。

適用場景:高硬度煤泥、需深度脫水(含水率<25%)的壓濾系統,或對壓力要求極高的工況。

四、齒輪泵(小型輔助型)

核心優勢:結構緊湊、成本低,適合小流量、中低壓力的高黏度煤泥輸送。

適配性:

工作壓力通常 5-10MPa,流量較小(1-10m3/h),僅適用于小型壓濾機(≤200㎡)或實驗室級設備。

靠齒輪嚙合輸送,對煤泥的剪切力較強,可能破壞煤泥絮體結構(若采用絮凝預處理),影響壓濾效率。

局限性:耐磨性差(齒輪易被顆粒磨損)、易漏料,僅推薦用于臨時或低負荷工況。

選型對比與總結

| 泵類型 | 適用黏度范圍 | 壓力范圍 | 防堵能力 | 耐磨性 | 適用壓濾機規模 |

|---|---|---|---|---|---|

| 液壓陶瓷柱塞泵 | 10000-50000cP | 10-30MPa | 優 | 優(陶瓷) | 中大型(≥500㎡) |

| 螺桿泵 | 5000-20000cP | 8-16MPa | 優 | 中(橡膠襯套) | 中小型(≤500㎡) |

| 柱塞式往復泵 | >20000cP | 20-40MPa | 中(需預處理) | 優(金屬) | 大型(≥1000㎡) |

| 齒輪泵 | 5000-15000cP | 5-10MPa | 差 | 差 | 小型(≤200㎡) |

結論:

高黏度 + 高含固率 + 中大型壓濾機:優先選液壓陶瓷柱塞泵,兼顧壓力、防堵和效率。

高黏度 + 細顆粒 + 中小型設備:可選螺桿泵,突出柔性輸送和維護便利性。

超高黏度 + 需深度脫水:選柱塞式往復泵,靠高壓滿足壓榨需求(需配合預處理防堵)。

泵使用效果視頻

泵使用效果視頻